TPiCSの特徴

TPiCSのf-MRP/製番混在管理の特徴

・f-MRP(繰返生産向け) と 製番管理(個別受注生産向け) の両方に対応

同一システム内で 混在管理が可能

・管理単位(製品・中間品・部品材料)ごとに、f-MRPまたは製番管理を選択可能。

例:

- 製品・中間品は受注確定後に製番で手配

- 共通部品や材料はf-MRPにより事前手配

→ 受注変動や共通部品の効率的調達に柔軟対応できる

TPiCS 繰返生産システムの特徴

・繰返性の高い生産や共通部品の多い製品に最適

・受注や需要予測(フォーキャスト)の変動に柔軟に対応

・製品・中間工程・部品・材料の手配や生産に与える影響を最小限に抑えることが可能

→ 安定生産と変化対応の両立を実現

TPiCS 製番管理システムの特徴

・少量多品種生産や、計画変更の少ない生産形態に最適

・製品〜中間工程〜初工程〜原材料まで、製番単位で一貫した手配・管理が可能

・各工程や指示がどの受注に紐づくかが明確になり、トレーサビリティや進捗管理がしやすい

→ 個別受注やカスタム品の生産に強い管理方式

生産計画作成機能(f-MRP製番管理システム、繰返生産システム)

・TPiCS独自のf-MRP機能により、

「速く・安く・レスポンス良く、かつ安定した生産」を実現

・販売・生産計画を起点に、製品構成、リードタイム、ロットサイズなどを考慮して、

中間ユニット〜原材料までの生産・手配計画を自動作成

・受注販売管理オプションと連携すると:

- 受注・内示に基づいた生産計画

- 受注情報がない即納・短納期品への対応として、出荷日から逆算した生産計画立案も可能

→ 需要予測型・受注生産型の両方に柔軟対応できる高度な計画立案機能を実装

TPiCS 所要量計算と稼働カレンダー機能

・所要量計算の精度向上

在庫だけでなく、以下を加味して生産計画を立案:

- 発注済みの数量

- 納入や作業の遅れ

- 保管場所ごとの在庫(合算または除外設定可)

・柔軟な保管場所管理

- 複数の保管場所を登録可能

- 計算対象にする保管場所/しない保管場所の設定が可能

・稼働カレンダーの活用

- 外注先や得意先の稼働日に合わせて生産計画を調整可能

- 出荷日や初工程日を、カレンダーに基づいて自動調整(受注販売管理オプション使用時)

→ 実在庫・納期・稼働条件を反映した現実的かつ実行可能な生産計画の作成が可能

ジャーナル機能(警告情報)

・所要量計算時に発生した重要な変化や異常(例:納期変更、受注変更、仕損じ、

リードタイム超過など)を自動で検出し、ジャーナルに警告表示

・ジャーナルから直接、生産計画表や仕入先情報、部品構成、マスターデータへ連動表示が可能

・計画変更に対して迅速かつ的確な対応をサポート

→ 見逃しがちなリスクを可視化し、生産計画の安定性と柔軟性を両立

ランニングチェンジ・生産調整機能機能

TPiCSのf-MRP/製番混在管理の特徴

・f-MRP(繰返生産向け) と 製番管理(個別受注生産向け) の両方に対応

同一システム内で 混在管理が可能

・管理単位(製品・中間品・部品材料)ごとに、f-MRPまたは製番管理を選択可能。

例:

- 製品・中間品は受注確定後に製番で手配

- 共通部品や材料はf-MRPにより事前手配

→ 受注変動や共通部品の効率的調達に柔軟対応できる

製番の生産計画作成機能(f-MRP製番管理システム、製番管理システム)

・TPiCSの製番管理は、3つの製番管理方法が可能です。 B製番 ベーシック製番管理。製番展開によって、製番計画から製品構成に従って、製品、中間ユニット、材料、部品まで、製番で繋がった手配計画が作成されます。製番計画ごとに製品構成を変更することができます。 S製番 先行手配製番管理。中間ユニットを先行製番によって手配、生産をおこない、確定の製番がこれを引当て、製品の生産を行うことができます。 F製番 f-MRP製番管理。所要量の計算は需要変動に柔軟なf-MRPで行い、作成された計画明細を製番で紐づけていく管理方法 製番管理においてもTPiCSは非常に高度な製番管理機能を提供し、ロットまとめも可能です。

・ロットまとめした数量すべてを製番に引当てや、必要数のみ製番に引当て、設定することができます。

・手配中の発注データに自動引当てすることもできます。

・不良や歩留まりにより、不足したり、余ったものを、製番から自動解除したり、自動再引当てすることができます。

・リビジョン管理を行い、引き当てる在庫を選択する事ができます。

構成変更機能

製番単位で柔軟に製品構成を変更できる2つの方法を提供:

・オプションコードによる構成変更

- 製品構成表にオプション部品を登録

- 製番計画でオプションを指定し、構成を動的に展開可能

・製番展開後の構成変更

- 展開済みの構成を製番ごとに追加・削除・変更可能

- マスターデータには影響を与えず、特定製番のみに適用

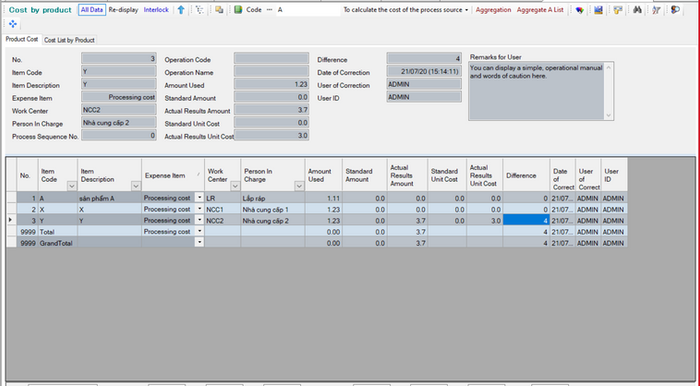

製番別原価集計機能

・未完の作業は予定原価として計算し、標準原価と対比して予実管理をすることができます。 ・f-MRP計算された部品も製番別原価に含めることができます。

製番別ガントチャート表示機能

・製番に紐付けされた子部品、各工程の進行状況を表示できます。

・前工程が終了しているか、あるいはf-MRP部品の場合は在庫があるか、その結果 今着手可能か

否かが一目で分かります。

・ドラッグ&ドロップで計画日を変更することができます。

・変更したものは変更伝票を発行したり、SCMオプションと連係すると、部品業者や外注さんへ

変更内容をMailで自動送信することができます。

f-MRPと製番を混在した管理

TPiCSはアイテムごとに f-MRP、製番管理を設定することができ、これによって、受注してから製番展開をして手配するのでは間に合わない部材は、内示を元に変化に強いf-MRPで手配を行い、中間ユニットや製品は確定の製番によって、生産指示を出すことができます。

各システム共通機能

TPiCSの帳票発行・発注支援機能の概要

1. 帳票発行機能

作業指示書、注文書、外注注文書、移動指示書などを、所要量計算・製番展開・手入力計画

から発行可能

2. 最安発注先の自動選定

発注先・時期・数量・緊急度などに応じて単価マスターから最安条件を自動選定し、

注文書に反映

3. 仕入先コードでの発注対応

仕入先の部品コード(カタログ番号等)での発注が可能

4. 並行発注機能

複数仕入先への比率分割発注や、上限超過分を他仕入先へ振り分けて発注可能

5. e-mail送信対応

注文書のe-mail送付が可能

6. 帳票デザインのカスタマイズ(Excel連携)

一品一葉形式・多品目形式などのExcel帳票テンプレートにデータを差し込み、印刷可能

デザインは自由に調整可

7. 原材料ロットの明記(製造履歴管理オプション)

作業指示書に使用原材料のロット番号を記載可能

TPiCS 帳票・見積・遅延管理の補助機能

1. 現品票の自動印刷

作業指示書や外注加工依頼書と同時に、設定された入り数に基づき必要枚数の現品票を

自動印刷

2. 遅延リストの発行

納期遅れの発注・作業リストを発行可能。遅延対応だけでなく、予防目的として発注先別の

「来週受入予定一覧表」なども出力可能

3. 見積依頼書の発行

単価未設定の部品に対して見積依頼書を発行。これにより下請法に対応した注文書の発行も

可能

4. 対応Excelバージョン

対応するのは以下のデスクトップアプリ版Excel:

- Excel 2010 / 2013 / 2016 / 2019 / 2022

- Microsoft 365(該当バージョンのみ)

実績管理

・在庫の自動反映

中間ユニットの製造実績を入力すると、そのユニットの在庫が増加し、対応する材料・部品の

在庫は自動的に引き落とされます

・柔軟な引落方法の設定

引落方法は、以下のように生産状況や製品特性に応じて柔軟に設定可能:

- 仕損による廃棄時:投入数で引落

- 一部完成の場合:完成数量に応じた引落

- 液体製品など:都度、実績に応じて調整可能

→ 管理単位(部品、中間品、製品)ごとに設定可

・作業実績の記録と集計

作業者・作業班・機械・工程ごとに作業時間を記録し、各単位で集計可能

・実績作業時間入力

- 数量はリアルタイムに入力、作業時間は後から専用フォームで入力可能

- 作業班の合計時間を複数の作業に自動割当することも可能

・受入・検収実績入力(2段階)

- 「受入実績(受取確認)」と「検収実績(支払対象)」を分けて管理

- 検収後は買掛明細に反映される

・実績原価反映

- 発注単価を原価に引き継ぎ/実績入力時に単価変更可能

- 作業時間×加工費レートから原価算出

・在庫評価方式に対応

-リアルタイム移動平均法、月別移動平均法、最終単価法、総平均法、低価法に対応

・一括実績入力

- 当日の計画数から仮の実績を自動セットし、差異のみ修正して一括登録可能

・ロット管理(オプション)

- ロット番号必須の設定が可能

-どの原料ロットを使ったかを記録・追跡でき、製造履歴のトレーサビリティを確保

在庫管理機能

・自動引落:検収、生産、初工程実績に応じて在庫を自動調整

・複数倉庫対応:入出庫時に倉庫を指定でき、倉庫間移動も管理可能

・在庫明細管理:品目ごとに在庫数・在庫金額・最終入出庫日などを把握

・ロット在庫管理(※製造履歴管理オプション):ロット単位の在庫残数の把握が可能

・停滞在庫の検出:指定期間に使用されなかった部品を一覧で確認・印刷可能

棚卸

・期末・月末棚卸:現在在庫を実在庫数に調整可能

・循環棚卸対応:一部品目・一部保管場所など、部分的な棚卸しも実施可能

・臨時棚卸対応:任意のタイミングで棚卸しを実施可能

・差異集計機能:棚卸差異が発生した場合、その差分を自動的に棚卸実績データとして

記録・集計

数量換算機能

・生産計画・在庫一覧・構成表などの数量表示を、製品・中間ユニット・部材ごとに異なる

単位で表示可能

・発注・入庫の単位換算に対応

例)液体原料を200L単位で管理しつつ、伝票は「ドラム缶(200L)」として「1缶」「2缶」と

表示・処理

・入庫時に元の単位(リットルなど)に戻して在庫反映

原価管理機能

・製品別原価集計表:実績データに基づき、各アイテムの月間生産原価を集計・表示

・部門別原価・損益集計表:次工程で使用された分を売上として扱い、部門ごとの損益を

算出・表示

・製番別原価集計表(f-MRP・製番管理対応):未完成分を含む実績予想と標準原価を比較し、

コスト差異の分析が可能

原価管理機能

・製品別原価集計表:実績データに基づき、各アイテムの月間生産原価を集計・表示

・部門別原価・損益集計表:次工程で使用された分を売上として扱い、部門ごとの損益を

算出・表示

・製番別原価集計表(f-MRP・製番管理対応): 未完成分を含む実績予想と標準原価を比較し、

コスト差異の分析が可能

実績単価再計算機能

・実績単価再計算機能:移動平均法による単価計算において、月初の在庫単価を起点に

全実績データを日付順で再処理し、単価を再計算可能

・支給管理機能:有償支給/無償支給の両方に対応し、支給品の管理が可能

ユーザー管理・権限管理 機能

ロール管理(権限管理)

・業務ごとに操作可能範囲を柔軟に設定可能

例:

- 「計画業務担当者」:アイテムマスター、製品構成表、所要量計算の実行が可能

- 「受入実績入力担当」:資材の受入実績入力のみ可能

・操作権限を職務や役割に応じて個別に設定できるため、業務分担やセキュリティ管理が容易に

実現可能。

・ロール(役割)設定により、ユーザーごとの業務範囲を柔軟に制御可能

(例:計画業務と購買業務の兼務設定も可能)

・ユーザーのグループ設定も可能で、複数ユーザーに一括でロールを割り当て可能

マスターメンテナンス

・主なマスター:

アイテムマスター(部品・原材料・製品・中間ユニット・委託加工品)

製品構成表(BOM)

単価マスター、作業時間マスターなど

・統合マスター機能(標準搭載):

生産会議等で全体像を確認・編集しやすい設計

設計BOMから製品構成を作成、共通部品は自動判別・活用

製品ごとの部品表イメージでマスター作成が可能

・運用の柔軟性:

統合マスターまたは各マスターのどちらからでも登録・修正可能

大枠は統合マスター、詳細は部門別マスターで管理可能

ユーザー項目の追加、入力フォームデザイン変更機能

・独自項目の追加:マスター、計画明細、実績などのフォームにユーザー独自の管理項目を

追加可能

・カスタマイズ可能なUI:表示/非表示、タブ順、表示順、フォントサイズ、バックカラー、

IME設定など細かく調整可能、既存項目のタイトル名の変更も可能

・データ入力支援:グリッド部・明細部に表示可能、検索、絞り込み、プルダウン入力も対応

・外部連携・自動反映:SQL文により、ユーザー項目を他データ(計画・実績など)に

参照・反映・書き込み可能、他システムのデータフィールドの参照にも対応(販売管理など)

買掛金、売掛金元帳 買掛元帳(買掛明細)

・買掛元帳(買掛明細):

- 検収実績入力により、購入金額・発注先などの情報が自動的に買掛明細に反映

- 一般的な会計ソフトの仕訳データ読込フォーマットに準拠した書き出しが可能

・売掛元帳(売掛明細)※受注販売管理オプション使用時:

- 出荷実績入力により、売上金額が売掛明細に反映

支払管理・カレンダー管理・自動実行・検索機能

・支払管理

- 検収実績をもとに、支払予定を集計・管理

- 発注先と異なる支払先の指定が可能(例:発注先=支店/支払先=本社)

・稼働カレンダー

- 複数の休日・稼働時間パターンを登録可能(制限なし)

- 昼勤・夜勤など最大24シフトに対応

- 工場・外注先などに個別のカレンダー適用が可能

- 粒度の異なるスケジューリング(例:当月=シフト単位/翌月=日単位/翌々月=週単位)

・能力カレンダー

- 部門ごとの能力変動を設定可能(例:毎週水曜の能力減、パート人数に応じた調整)

- 部門別ガントチャートと連携して負荷調整や自動平準化が可能

・自動実行機能

- スクリプトで定型処理(例:受注データ取込、所要量計算、伝票発行)を自動実行

- 定時処理(例:毎日昼にバッチ処理など)に活用可能

・検索・絞り込み・ソート

- イコール・部分一致・範囲・否定などの柔軟な検索

- クイック検索で即時反映

- 絞り込み条件のAND/OR指定可能

- グリッド列のソート(タイトル行ダブルクリック)

他システムとの連携インターフェース(CSV連携)

・テキスト書出/読込(CSV対応):全テーブルのデータを CSV形式で書出・読込可能

- マスター情報(アイテム・構成表など)

- トランザクションデータ(計画明細、発注済み、実績、在庫等)

- 集計データ(在庫一覧、アイテム別・製品別原価集計など)

・トランザクションデータのテキスト読込:読込と同時に 関連テーブルも自動更新

- 受注データ読込 → 生産計画表に即反映

- 作業実績、出荷、払出、在庫移動 などもフォーム操作と同様の処理が実行される

トランザクション自動読込・書出

(トランザクションインターフェースオプション)

・双方向連携対応

- TPiCSで操作されたトランザクションデータを 自動で書出

- 他社システムからのデータを 自動で読込

・ステータス管理付き読込処理

- 読込エラーがあった場合でも、該当データはテーブルに保持され、ステータスで管理可能

- エラー処理が容易になり、データ不整合を抑制

・テキストファイル連携より信頼性が高い

- 頻繁なデータ連携においても、エラー耐性と保守性が向上